The McCabe Lumber Co.

hO-Scale kits by B.T.S.

Die ersten Sägewerke wurden noch direkt im Wald errichtet, wo ein provisorisches Lager aufgebaut wurde. Die Baumstämme wurden von Pferden und Ochsen aus dem Wald zum Werk gezogen und dort verarbeitet. Als die Werke mit der Zeit größer wurden, wurden diese überwiegend fest an Flüssen errichtet, so dass die Baumstämme direkt über das Wasser angeschwemmt werden konnten.

Der nächste Entwicklungsschritt war die Verwendung von Kreissägeblättern, Später wurden sogenannte Gattersägen verwendet, die durch zusätzliche Sägeblätter mit einem Schnitt Holzstämme in Bretter zersägen konnten. Kreissägeblätter waren jedoch sehr teuer in der Anschaffung sowie im Unterhalt, da diese auch stark von Überhitzung und Verschmutzung betroffen waren.

Die Einführung der Dampfkraft Anfang des 19. Jahrhunderts eröffnete den Sägewerken unzählige, neue Möglichkeiten. Die Ausbreitung der Eisenbahn ermöglichte den Bau neuer Sägewerke auch abseits von Flüssen und Seen. Das Altholz, bzw. Reste des Sägewerks dienten als Brennstoff für die Zündung der Kessel wodurch die Effizienz der Werke gesteigert werden konnte. Die "McCabe Lumber Co." wurde Anfang des 19. Jahrhunderts von John McCabe gegründet befindet sich heute am Platz der bis auf die Grundmauern abgebrannten Coon Gap Sawmill. 1933 wurde an hier die neue "Slatyfork" Sawmill erbaut - ein größeres Werk mit zwei separaten Bandsägen, um dem großen Bedarf an Holz gerecht zu werden.

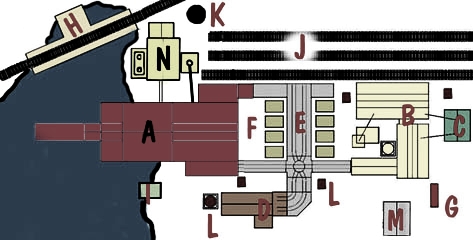

Der gesamte Komplex der McCabe Lumber Co. beinhaltet sämtliche Gebäude und Einrichtungen, die für die schwere Arbeit notwendig sind. Sämtliche Gebäude stammen von dem Amerikanischen Hersteller B.T.S. (Master Creations) sind im Laser-Cut-Verfahren hergestellt und bestehen aus hochwertigem Lindenholz und Sperrholz, werden ergänzt um Fensterelemente (selbstklebend), die ebenfalls per Laser-Cut gefertigt wurden. Weiterhin sind allen Bausätzen unzählige Kleinteile aus Weißmetall, Resin und Kunststoff beigefügt, um eine interessante Ausgestaltung des Komplexes zu ermöglichen. Hier nun einen Übersichtsplan über das gesamte Gelände der McCabe Lumber Co. mit Erklärungen der einzelnen Einrichtungen. Die Buchstaben finden sich später in den einzelnen Bauabschnitten wieder.

<A> "Slatyfork"-Sawmill - das Hauptgebäude auf dem Gelände stellt die 1933 erbaute Sägemühle samt Inneneinrichtung und Beleuchtung dar und ist teils über dem Teich errichtet. Seilzug zum Einholen der Baumstämme und Laderampen inklusive. <B> "Planing Mill" (= Hobelwerk) mit überdachtem Transferdeck. <C> "Sawdust Shed" (= Silo für Sägemehl und Hobelspäne), angeschlossen an das Hobelwerk. <D> "Drying Kiln" (= Trockenofen) mit Anschluss an das Transferdeck. <E> "Tramway & Storage Yard" (=Transferdeck) - Die zweispurige Transportbahn, die das Sägewerk mit dem Trockenofen, Hobelwerk, Lagerplätzen und Laderampen verbindet. <F> "Drying Platforms" (= Trockenplätze) - Hier werden die verarbeiteten Hölzer zum Trocknen gelagert. <G> "Boxcar Storage Shed" - ein alter Güterwagen, der als zusätzliches Lager dient. <H> "Log Dump" - Per Eisenbahn angelieferten Baumstämme werden hier in den Teich entladen. Der Kran öffnet die Halteketten, über den verstärkten Damm rollen die Stämme ins Wasser. <I> "Pump House" - Von hier wird das Wasser, das für die Anlagen des Komplexes benötigt wird, aus dem See gepumpt und an die jeweiligen Abnehmer weitergeleitet

<J> "Camp Cars" - Küche, Aufenthaltsräume und Schlafräume, aber auch einzelne Büros befindet sich hier. <K> "Slash Burner" <L> "Fire Hose Storage & Tank" - Wassertank und Lagerplatz für Wasserschläuche zur Brandbekämpfung - für den Notfall. <M> "Company Office" - Das Büro von John McCabe und seiner Sekretärin, sowie Verkaufspersonal, Einkäufer und weiterer Buchhalter. <N> " Power Plant" - das Kraftwerk, das die gesamte Anlage mit Energie versorgt

"M" - THE COMPANY OFFICE

>> Mr. John McCabe's Büro, seine Sekretärin und das gesamte kaufmännische Personal des McCabe Sägewerks arbeiten im etwas abseits stehenden Bürogebäude. Dieser kleinere Bausatz besteht ausnahmslos aus Holzteilen, gefertigt im Laser-Cut-Verfahren. Dazu sind Metallteile, Aluminium- und Fensterfolie inklusive. Begonnen wird der Bau mit der Grundierung aller Holzteile mit Tamiya "Buff" - einem beigefarbenen Holzton. "Clean Spirit" - eine biologische und nicht gesundheitsschädliche Alternative zu Spiritus - dient als Trennmittel, bevor dann Oxid Red von Plaid FolkArt auf den Wandteilen aufgetragen wird. Mit Wasser lässt sich die rote Farbe dann abtragen, um somit eine durch Wind und Wetter abgenutzte Oberfläche zu erhalten. Fensterrahmen und weitere Zierteile werden in Aged-White bemalt und auf die selbe Weise gealtert. Nagelreihen und beschädigte Holzlatten an den Wänden werden im nächsten Schritt dargestellt. Abschließend wird eine Mischung "A&I" (Alkohol & Black Ink) aufgetragen, die die Details weiter betont und für eine weitere Alterung sorgt. Nach Montage der Fensterrahmen, Fenster, Verglasung und Rollos werden die Wände zusammengesetzt und die weißen Details ergänzt.