Die Firma Titan Spezialfahrzeuge GmbH gehört weltweit zu den bekanntesten Unternehmen im Bereich Schwerlastfahrzeuge und Sonderfahrzeugbau.

Titan Spezialfahrzeuge GmbH ist ein Hersteller von Schwerlastfahrzeugen und Sonderfahrzeugen. Die Firma mit ca. 30 Mitarbeitern hatte seit 1994 ihren Sitz in Backnang, wo einstKaelble ansässig war, und hat im September 2011 auch ihre Geschäftsräume an den Produktionsstandort Sulzbach an der Murr verlegt.

Das Unternehmen fertigt für die Daimler AG bzw. Mercedes-Benz-Lkw (Mercedes-Benz Custom Tailored Trucks) die Schwerlastzugmaschinen-Variante SLT des Mercedes-Benz Actros, meist auf Basis des schwersten Fahrgestells mit dem jeweils stärksten Serienmotor, derzeit der OM 502 LA in V8-Bauweise. Typenbezeichnungen wie 4860 oder 4165 weisen dabei nach dem bei Mercedes-LKW üblichen Schlüssel auf eine zulässige Gesamtmasse von 48 Tonnen (Export) bzw. 41 Tonnen hin, sowie auf und eine Motorleistung von ca. 600 bzw 650 PS hin. Normalerweise wurde bisher eine Wandlerschaltkupplung (WSK 440 von ZF Friedrichshafen mit bis zu 2700 Nm Eingangs-Drehmoment[2]) eingebaut, da normale Kupplungen durch den bei Schwertransporten, auf Baustellen usw. üblichen Kriechbetrieb überlastet werden. Der Drehmomentwandler erlaubt das Anfahren mit hohen Anhängelasten (bis 250 Tonnen pro Zugmaschine), wobei die dabei entstehende Reibungshitze mittels eines großen Getriebeölkühlers hinter dem Führerhaus abgeführt wird.

Zudem baut Titan übergroße Schwerlastzugmaschinen und Ölfeldfahrzeuge für Sondereinsätze, insbesondere auf Ölfeldern in Afrika und im arabischen Raum, wo die auf europäischen Straßen geltenden Beschränkungen für Maße, Achslasten und Gewichte nicht eingehalten werden müssen, wenn Bohrtürme über unbefestigte Pisten transportiert werden. Das Ölfeldfahrzeug Titan Z 80 600 F 8x8 mit 350 cm Breite hat bei einem Leergewicht von 30 Tonnen ein zulässiges Gesamtgewicht von bis zu 80 Tonnen, und kann bis zu 500 Tonnen ziehen. Die Schwerlastzugmaschine Titan Z 64 600 F 8x8 wiegt leer 22,5 Tonnen, kann 42 Tonnen Sattelaufliegerlast tragen und bis zu 1000 Tonnen ziehen. Bei diesen Fahrzeugen werden Mercedes Actros-Führerhäuser und Motoren verbaut, sowie Achsen von Kessler + Co., mit Bereifung im Format 29.5 R 25. Die Funktion der Kühlung wird bis 50 °C garantiert, insbesondere bei den Varianten mit Motor unter einer Langhaube vor dem Führerhaus.

Auch für Flugfeldlöschfahrzeuge wie den Rosenbauer Simba 8×8 HRET baut Titan die Fahrgestelle. Zwei leistungsgesteigerte Mercedes-Benz Actros-V8-Motoren im Titan-Chassis T52-1400 8x8 werden über zwei Allison Transmission 4800 SP Drehmomentwandlergetriebe mit Retarder gekoppelt und treiben vier Achsen von Kessler an. Gemäß internationaler Vorschriften muss solch ein Flugfeldlöschfahrzeug in unter 21 Sekunden auf 80 km/h beschleunigen. Im bis zu 52 t schweren Simba bewerkstelligen dies die insgesamt 1400 PS starken Motoren, die zudem eine Höchstgeschwindigkeit von 135 km/h ermöglichen.

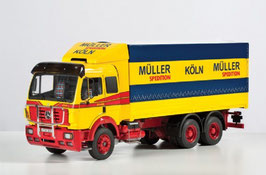

Die Schwerlastzugmaschine Actros SLT wird in verschiedenen Varianten und Radständen angeboten, unter anderem als 6x4, 6x6, 8x4, 8x6 oder 8x8. Ich möchte hier den Bau des Actros SLT 8x6 präsentieren, zu dem als erstes einige Einzelheiten folgen:

Fahrzeugdaten:

- Max. zul-. Trailer-Gesamtgewicht: 250t

- V8-Motor mit EUR5

- Luftgefederte Antriebsachse

- Max. Achsladungen 7,5t, 7,5t, 13t, 13t

- Zusatzkühlturm

Motor:

- Mercedes Benz OM502LA

- 480kW (653hp)

- 3000 Nm / 1088rpm

- 16-Gang Powershift mit Voith Turbokupplung

An dieser Stelle auch ein ganz besonderer Dank an die Firma TITAN SF für die Unterstützung bei dem Projekt!

Quelle: Titan Spezialfahrzeuge GmbH

Da es auf dem Markt keinen „ferigten“ Bausatz einer derartigen Schwerlastzugmaschine gibt (den Scania von Mad Modelle ausgeschlossen) bleibt keine Alternative zum „Selberbauen“. Als Ausgangsbasis dient der Mercedes Benz Actros von Italeri, sowie der Mercedes Benz Canvas Truck, der neu als Wiederauflage ebenfalls von Italeri erschienen ist.

Weiterhin werden als Zurüstsätze eine angetriebene Lenkachse von KFS, sowie ebenfalls von KFS geländetaugliche Reifen zum Einsatz kommen, sowie diverse Evergreen- / Plastruct Profile und Platten, Draht in verschiedenen Stärken sowie diverse andere Materialien.

Zum maßstabsgerechten Bau sind dann große Um- und Neubauten erforderlich, auf die ich hier im Folgenden detailliert eingehen möchte. Die Umbauten umfassen beispielsweise die Anpassung des Rahmens, der Neu- / Umbau aller Federpakete der vier Achsen (Fahrzeug wird als Sonderanfertigung eine verstärkte Federung und somit eine leichte Höherlegung des Aufbaus erhalten), Umbau der beiden Lenkachsen samt Gestänge (erste Achse ist eine Antriebsachse), Neubau der Stoßstange und Schwerlastkupplung, Umbau des Actros-Führerhauses (niedriger), Neubau des Schwerlastturm und einiges mehr.

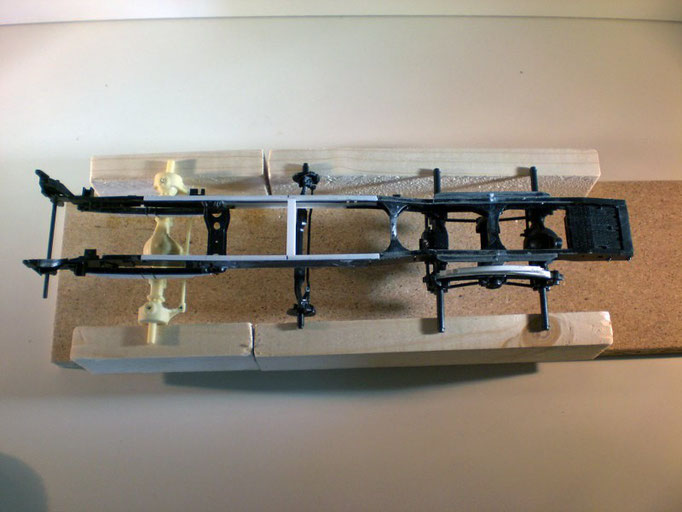

#1 Rahmen, Radaufhängungen, Achsen und Räder

Der Rahmen des Mercedes Benz Actros muss entsprechend der Originalfahrzeugdaten angepasst und auf 31,00cm Gesamtlänge verlängert werden.

Folgende Maße gilt es zu berücksichtigen:

- Rahmenanfang bis Achse 1: 1440 mm ►► 60,00 mm (6,00 cm)

- Achse 1 bis Achse 2: 1950 mm ►► 81,25 mm (8,125 cm)

- Achse 2 bis Achse 3: 1950 mm ►► 81,25 mm (8,125 cm)

- Achse 3 bis Achse 4: 1350 mm ►► 56,25 mm (5,625 cm)

- Achse 4 bis Rahmenende: 750 mm ►► 31,25 mm (3,125 cm)

- Gesamtrahmenlänge: 7440 mm ►► 310,00 mm (31,00 cm)

Hierzu wird der Rahmen vor der Verjüngung zerteilt und ein 6cm langes Stück eingepasst. Dieses wird von hinten verklebt und mit Sheet entsprechend nachgeformt, verspachtelt und verschliffen. Zur geraden Ausrichtung wird der Rahmen zum Trocknen fixiert.

Im Bild ebenfalls ein Foto der Offroad-Reifen von KFS, welche hier verwendet werden.

Als nächstes werden die Achsen weitgehend zusammengebaut. Die 1. Achse entsteht aus den hervorragend gegossenen Teilen von KFS (Kit Form Services aus England). Die Antriebsachse wird geliefert inklusive Wellen und Getriebe und kann voll beweglich gebaut werden. Hierzu werden jeweils Löcher gebohrt und mit Draht verbunden. Das Lenkgestänge wird ebenfalls aufgebohrt und mit Kunststoffprofil verbunden, das an beiden Enden verschweißt wird. Die Federpakete für die 1. Achse sind bereits zusammengebaut und am Rahmen angebracht (siehe unten). Die 2. Achse wird vom Italeri-Modell des Actros übernommen und nach Plan zusammen-gefügt. diese ist ebenfalls lenkbar und bleibt natürlich beweglich. Die Federpakete werden von einem alten Mercedes Benz Bausatz übernommen und entsprechend umgebaut. allerdings wird die 2. Achse erst später am Rahmen angebracht, nachdem die 3. und 4. Achse fertig gestellt sind. Die 3. und 4. Achse stammen inklusive der Federung vom neuen Italeri Canvas Truck. Die Achsen selbst we rden in erster Linie nach Plan zusammengesetzt und erst später weiter detailliert, wenn die gesamte Radaufhängung weitgehend fertig gestellt ist. Die Federpakete werden ebenfalls mit Kunststoffprofilen umgebaut, die Aufhängung entsprechend modifiziert.

Hier die fertige und am Rahmen bereits verklebte Aufhängung der 1. Achse. An den Markierungen auf den neu gebauten Federpaketen werden die Achshalterungen aus Draht und Kunststoffprofilen angebracht. Auf den weiteren Bildern der Rahmen mit probehalber montierten Achsen und Radaufhängungen, grob an den Stellen, wo diese später angebracht werden. Die Federpakete für die 2. Achse fehlen hier. Dank des Holzrahmens kann das Fahrgestell, das nur auf den Achsen aufliegt, ausgerichtet und später gerade montiert werden. Die Achsen 1 und 2 werden Lenkbar, die 3. und 4. beweglich dargestellt. Dank des Holzrahmens kann das Fahrgestell, das nur auf den Achsen aufliegt, ausgerichtet und später gerade montiert werden. Die Achsen 1 und 2 werden Lenkbar, die 3. und 4. beweglich dargestellt.

Nachdem die 1. Achse an den Federpaketen fest verklebt worden ist, werden hier die Halterungen angebaut. Die Achse aus Resin wird mit UHU Hart und Sekundenkleber befestigt. Die Kardanwelle wird erst später angebaut, ebenso die weiteren Kleinteile der Achse erst nachdem alle 4 Achsen fertig montiert sind. Nach der Montage der Achsen 3 und 4 werden diese fest verbunden und an den jeweiligen Federpaketen angeklebt. Die Aufhängung der letzten beiden Achsen wird entsprechend umgebaut, so dass die Achsen entsprechend tiefer liegen, das Fahrzeug zusammen mit der 1. Achse wieder waagrecht auf den Rädern steht. Hierzu muss sowohl die Aufhängung komplett umgebaut, als auch der Rahmen auf der Unterseite angepasst werden, so dass die Position der Achsen mit den Radständen des Originals übereinstimmt. Auf den beiden hier gezeigten Bilder sind die Räder zur Stellprobe aufgezogen, das Fahrzeug steht wie gewünscht "im Wasser". Später erhalten alle Räder noch entsprechende Felgen, an den hinteren Achsen werden Doppelbereifungen angebracht. Sämtliche Kleinteile werden erst nach Montage der 2. und letzten Achse angebracht.

Die 2. Lenkachse wird auf das vorbereitete Federpaket aufgesetzt und mit einem neu erstellten Lenkgestände mit der 1. Lenkachse verbunden. Beide Achsen sind weiterhin lenkbar. Am Fahrzeugheck wird für die Schwerlastkupplung Platz geschaffen und ein neues Heck aus Plastikplatten und -Profilen aufgebaut, verspachtelt und verschliffen. Der Hilfsrahmen wird auf dem Bausatzrahmen angebracht, mit Querträgern versehen und zum Heck hin abgeflacht.

Als nächstes wird das Getriebe aus dem KFS-Kit eingepasst und an seinem endgültigen Platz verklebt. Die Kardanwellen zur 1. Lenkachse (stammt aus dem Italeri Actros Kit) wird entsprechend gekürzt und eingebaut. Die Kardanwelle zur hinteren Achse aus dem KFS-Kit passt ohne umbauten perfekt an den ihr angedachten Platz. An dieser Stelle werden die Achsen 3 und 4 fest verklebt, sind daher nicht mehr beweglich. Die Kardanwelle vom Getriebe zum Motor wird erst nach Einbau des Motors eingebaut.

Das Lenkgestänge der Achsen 1 und 2 wird nochmals korrigiert, um eine realistische Einlekung der beiden Achsen darstellen zu können. Die 2. Achse lenkt im Original schwächer ein, als die 1. Achse. Eine schematische Darstellung vom Aufbau eines korrekten Lenkgestänges finden Sie HIER.

#2 Motorblock und Verkabelung des Rahmens

Der Motorblock wird laut Bauplan zusammengebaut. Auf eine Vergrößerung auf 12 Zyliner habe ich verzichtet, da dies später nicht mehr sichtbar wäre. Einige wenige Kabel am Motor sind bereits vor Einbau vorhanden, weitere folgen dann mit der Verkabelung des Rahmens. Viele Kabel werden daher bis nach der Lackierung von Rahmen und Motor loose bleiben, um dann nach Motoranbau am Motor angeschlossen zu werden. Weiterhin habe ich das Getriebe nochmals versetzt um den Winkel der Antriebswellen zu korrigieren. Es folgen nun weitere Kabel am Rahmen sowie weitere Kleinteile.

Der gesamte Rahmen wird verkabelt, zum Einsatz kommen hier diverse Drähte sowie das hervorragende Leitungs-Set von Kit Form Services. Als Halterungen wird Tamiya Tape verwendet, welches in dünnen Streifen um die Kabel gewickelt wird. Die Leitungen sind teils nach Bildern verlegt. Weitere Kabel und Leitungen folgen dann noch vom Schwerlsastturm, sowie von einigen Anbauteilen,die am Rahmen außen angebracht werden, sobald die Kotflügel montiert sind. Die Anhängerkupplung am Heck aus Resin stammt ebenfalls von KFS und wurde für diesen Zweck geringfügig modifiziert. Die Anschlüsse für die Hänger sind ebenfalls angebracht, stammen teils aus der Restekiste, teils neu aufgebaut.

#3 Umbau des Führerhaus zum MP-3 Facelift und zur SLT-Version

Die Teile für das Führerhaus müssen komplett umgebaut werden. Die Seitenteile müssen hierzu in mehrere Teile zerteilt werden (1. Bild) und neu verklebt. Die Front wird unterhalb der Windschutzscheibe ausgeschnitten, so dass von MP3 Facelift-Kit der neue Resin-Kühlergrill eingepasst werden kann. Da beim SLT jedoch auch der Kühlergrill flacher ist, muss die unterste Lamelle entfernt werden, die Platte für den Mercedes Stern ausgeschnitten und weiter oben neu eingeklebt werden. Alle Schnittflächen werden dann verspachtelt und anschließend verschliffen.

Der Innenraum muss entsprechend umgebaut werden, so dass das Führerhaus dann weiter tiefer auf dem Rahmen montiert werden kann. Hierzu wird der mittlere Teil der Bodenplatte herausgetrennt und eine neue, erhöhte Abdeckung eingepasst, verspachtelt und verschliffen. Das Armaturenbrett wird entsprechend in der Mitte ebenfalls ausgesägt und dem neuen Motortunnel teils mit Evergreen-Profilen angepasst, ebenfalls verspachtelt und verschliffen. Auf der Unterseite werden die Kotflügel gekürzt und an die Unterkante der Führerhausseite angepasst. Der Kippmechanismuss wird auch umgebaut und die Halter weiter nach Außen versetzt. Die Sitze erhalten einen "Bezug" aus Papiertaschentuch, welches dann mit Wasserfarben bemalt wird.

Danach werden die Füherhausteile untereinander verklebt, verspachtelt und verschliffen. Die Kotflügel werden verlängert, hierzu kommen die Seitenteile der Bausatz-Trittbstufen zum Einsatz, welche abgetrennt und an den Kotflügeln angepasst werden. Das Führerhaus wird dann provisorisch mit dem Führerhausboden zusammengesetzt, und mit Zahnstochern provisorisch in dem angepassten Ösen des Führerhaus-Kippmechanismus befestigt. Das Führerhaus wird dann gerade ausgerichtet und die unter der Rückwand angebrachte Stütze für das Führerhaus angepasst und am Rahmen befestigt. Das Führerhaus ist nun in der endgültigen Höhe am Rahmen angebracht. Die Höhe passt!

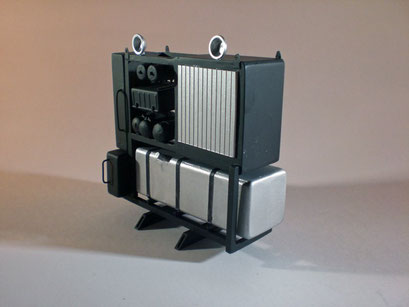

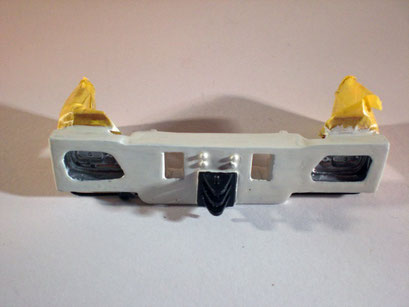

#4 Scratch gebauter Schwerlastturm und Schwerlaststoßstange

Die Stoßstange besteht aus dem modifizierten Originalteil des Bausatz, welches in der Höhe angepasst und mittig ausgeschnitten wurde. Auf diese Basis wird die Schwerlaststoßstange aus Kunststoffplatten aufgebaut, nach Originalzeichnungen ausgeschnitten, unterfüttert, verspachtelt und verschliffen. Die seitlichen Trittstufen sind ebenfalls vom Bausatz übernommen und in Form und Höhe angepasst, auch verspachtelt und verschliffen. Eine weitere Trittstufe darunter folgt nach der Lackierung. Die Schwerlastkupplung wird noch aufgebohrt, der Riegel sowie Anschlüsse angebracht. Die Scheinwerfer werden vom Bausatz übernommen und vor Montage noch ergänzt.

Für den Schwerlsastturm hinter dem Führerhaus wird aus Evergreen-Profilen der Turm selbst aufgebaut und verspachtelt, anschließend noch verschliffen. Bei dem rechten, oberen "Kasten" handelt es sich um den Zusatzlüfter, welcher in den Schwerlast-turm fest eingepasst wurde und vorn noch mit Gitter und Draht verschlossen und detailliert wird (Nach der Lackierung). Neben dem Zusatzlüfter sind diverse Tanks und Kisten angebracht. Die Tanks werden noch verkabelt bzw. mit Leitungen versehen. Die beiden seitlichen Kisten sind neu aufgebaut und erhalten noch Griffe zum Öffnen. Ebenso fehlen noch Scheinwerfer und weitere Klein-teile. Der Kraftstofftank besteht aus Kunststoffplatten, welche in Form geschliffen wurden. Die Haltebänder aus Kunststoffprofile und werden nach der Lackierung und Montage noch unten an den Halterungen befestigt.

#5 Scratch gebaute Auspuffanlage, Rohrleitungen und hintere Kotflügel

Die Kotflügel werden montiert. Die der Achsen 3 und 4 stammen vom normalen Italeri-Actros Kit und wurden entsprechend modifiziert, die runden der 2. Achse stammen von einem älteren Mercedes Bausatz. Auf der Beifahrerseite wird ein Zusatztank von KFS angebracht und mit Kraftstoffleitung ergänzt. Auf der Fahrerseite folgt noch eine Werkzeugbox.

Bzgl. der Auspuffanlage habe ich mich für die relativ seltene Version einer stehenden Doppelrohranlage entschieden. Diese besteht aus zwei runden Evergreenprofile, welche jeweils unten und oben verschlossen wurde. Die Halterung wurde aus Profilen aufgebaut. Auf den folgenden Bildern fehlen noch die "Endrohre", welche noch zu bauen sind. Die Verbindungsrohre vom Motor zu den beiden Auspuffrohren bestehen aus einem Bausatzrest, welches die richtige Stärke hatte. Dieses wurde erhitzt und entsprechend der benötigten Form zurecht gebogen, angepasst und verschliffen.

#6 Übersicht über die lackierfertigen Bauteile

Hier eine Übersicht über sämtliche Einzelkomponenten, welche nun für die Lackierung fertig gestellt sind. Alle Komponenten werden erstmals in einem hellen Grau grundiert, um die Übergänge der einzelnen Bauteile und gespachtelte Stellen nochmals pürfen zu können, bevor dann der eigentliche Farbauftrag erfolgen wird. Folgende Farben werden zum Einsatz kommen:

- Rahmen und Schwerlastturm: Schwarz Seidenmatt

- Führerhaus: Rot

- Kraftstofftank: Aluminium

- Auspuff: Stahlfarben

- Kotflügel: Dunkelgrau

- Interieur: Dunkel- / Hellgrau, Schwarz

- Stoßstange: Rot, Front Rot / Weiß gestreift

- Felgen: Silber

#7 Lackierung des Rahmen, Motor und Anbauteile sowie Führerhaus

Die ersten Teile im lackierten Zustand ("Neuzustand", noch ohne Ölfarben und weitere Bearbeitung). Der Rahmen sowie der Schwerlsastturm sind in Schwarz Matt, die Felgen in Aluminium sowie die Auspuffanlage in Eisen lackiert. Die Radnaben der Hinterachse werden noch in Dunkelgrau lackiert, die Kotflügel sind Panzergrau. Der Motor ist Grau, sowie Eisenfarben und Gun Metal kamen zum Einsatz. Als nächstes folgen diverse Ölfarben auf Rahmen und Motor, bevor diese Komponenten dann zusammengefügt werden können.

Nach dem Lackieren des Rahmens und Motors samt Anbauteile folgt die Lackierung des Führerhaus in Karminrot (Matt), sowie des Interieurs (Dunkelgrau, Panzergrau, Schwarz). Das Führerhaus wird dann noch mit Klarlack behandelt, bevor dann die Decals angebracht werden. Sämtliche Anbauteile (Windabweiser, Sonnenblende, Kühlergrillgitter, Griffe, etc.) werden erst danach angebracht um einen unterschiedlichen Glanzgrad der Teile zu erhalten. Der Motor wird nach dem er mit schwarzer Ölfarbe ein Washing erhalten hat, in den Rahmen eingepasst. Der Rahmen samt Räder und Kotflügel erhalten ein Washing aus bauner Ölfarbe. Es können als nächstes nun die Anbauteile am Rahmen (Rücklichter, Verbindungsrohre vom Auspuff, Komplettierung des Antriebstrangs, etc.).

#8 Detailbemalung

Als nächstes werden am Führerhaus die Details bemalt, bzw. die ersten Kleinteile angebracht, die später mit lackiert werden können. Es folgen später noch der Mercedes-Benz Stern (Ätzteil), das Actros Logo (Ätzteil), Fanfaren und Lichtbalken auf dem Dach, sowie die Außenspiegel. Der Innenraum ist ebenfalls weitgehend zusammengebaut und bemalt. Zusätzlich sind einige Zeitungen und ein Straßenatlas, sowie Formulare ins Führerhaus gekommen, um etwas Leben rein zu bringen. der Innenraum ist bis auf eine dezente Alterung / Verschmutzung soweit fertig gestellt. Der Schwerlastturm ist was Teile betrifft weitgehend fertig, es fehlen noch die Anschlüsse für den Trailer, sowie die Scheinwerferverglasung. Die Stoßstange hat eine weiße Grundierung erhalten, sowie die Bemalung der Rangierkupplung. Es folgen noch rote Streifen.

Die Stoßstange erhält anschließend ihre rot-weißen Streifen, sowie eine restliche Lackierung in Fahrzeugfarbe, wobei die Tritte seitlich, sowie die Stoßstangenmitte & Oberseite noch mit Klarlack glänzend lackiert werden. Der Mercedes Stern sowie der Actros Schriftzug sind Ätzteile aus dem AN Modelltruck Set. Provisorisch zusammengesteckt macht das ganze schon einen ganz guten Eindruck, wobei die Stoßstange auf den folgenden Bildern noch etwas schief hängt. Es folgen als nächstes die untersten Trittstufen auf den Seiten, sowie dann die Decals auf dem Führerhaus, bevor dieses die letzte Klarlackschicht und ein folgendes Washing erhält.

#9 Endmontage

Nach Fertigstellung des Schwerlastturms (Anbringen der Anschlüsse für den Trailer, diverse Kleinteile) wird dieser hinter der Auspuffanlage verklebt. Hinter dem Schwerlastturm folgt noch ein Trittbrett. Die Sattelkupplung ist nur aufgelegt und wird erst nach Fertigstellung des Trailers verklebt. An der Stoßstange sind die Scheinwerfergläser angebracht sowie die Dichtungen aufgemalt. Diese sind, wie auf Vorbildfotos erkennbar relativ deutlich erkennbar. Seitlich sind noch aus Sheet entstandene Trittstufen angebracht. Die Lichtanlage auf dem Dach stammt von KFS und wurde jeweils außen in klarem Orange, mittig in Wagenfarbe lackiert. Montage erfolgt jedoch erst nach Fertigstellung des Führerhaus. Das Interieur ist eingesteckt, Montage folgt ebenfalls erst später.

Am Führerhaus mussten anschließend einige kleine Korrekturen noch vorgenommen werden. Der Mercedes Stern, bisher aus einem Ätzteil aus dem AN Facelift-Kit wurde ersetzt durch das plastischere Bausatzteil, welches eine silberne Lackierung erhalten hat. Weiterhin wurde der falsch platzierte "Actros"-Schriftzug entfernt und korrekt platziert. Die Sonnenblende wird später richtig angebracht werden. Anschließend werden sämtliche Decals der Firma Scholpp sowie die von Mercedes Benz und die Nummernschilder angebracht und erneut mittels glänzendem Klarlack versiegelt.

#10 Alterung / Verschmutzung

Die dann weitgehend fertiggestellte Kabine sowie der komplette Rahmen mit hierzu provisorisch angebrachter Stoßstange werden dann mit grauer Farbe dezent übernebelt. Hierbei wird vor allem darauf geachtet, dass der so simulierte Straßen-/Baustellenstaub von unten, von den Reifen nach hinten sowie auf den waagrechten Flächen mehr liegen bleibt, als auf den Senkrechten. Nach dem "Einstauben" werden die Scheiben ins Führerhaus eingeklebt, anschließend das Interieur fest eingebaut. Auf den folgende Bildern ist das Führerhaus provisorisch mit Stoßstange auf dem Rahmen aufgelegt - fast fertig!